Ingeniería inversa 3D

Del objeto al diseño

Metrología dimensional

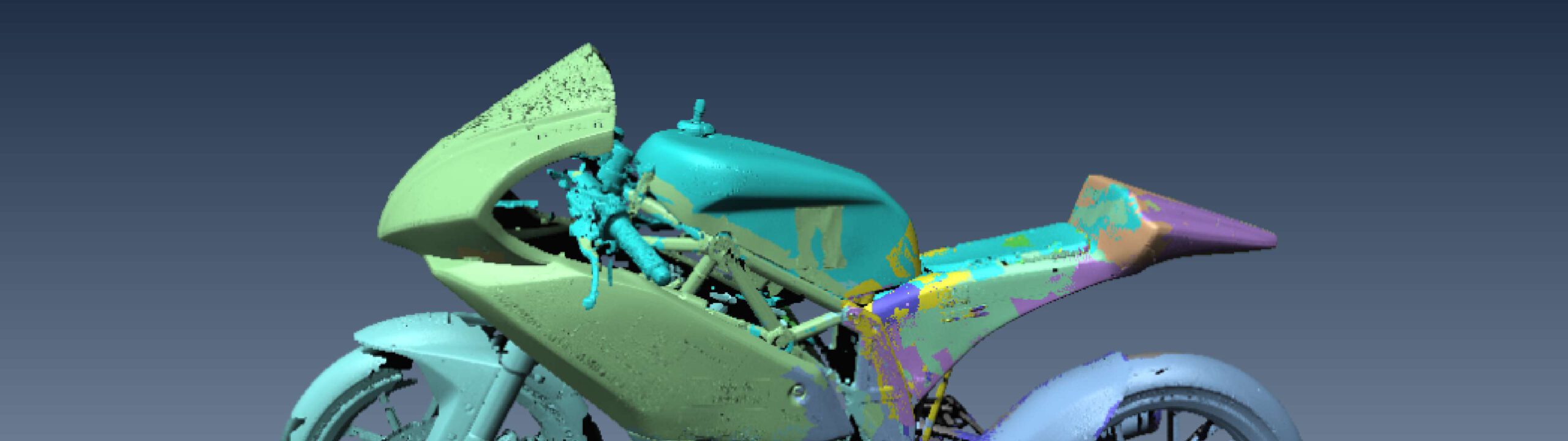

Las técnicas de Escaneado 3D e Ingeniería Inversa permiten obtener el diseño 3D sólido de piezas, troqueles, utillajes, o maquinaria. La realización de un Escaneado 3D es la fase previa de tomas de imágenes tridimensionales gracias a un escáner 3D para realizar posteriormente las técnicas de Ingeniería Inversa.

La Ingeniería Inversa se apoya en la malla o nube de puntos obtenidos en el Escaneado 3D para poder modificar diseños de objetos existentes, optimizar procesos de fabricación, la reconstrucción de piezas a partir de dibujos en 2D o para localizar y reparar errores de fabricación.

Fase 1 - Nube de Puntos

La precisión en el escaneado 3D mejora cuando el láser incide perpendicularmente a la superficie, y el software filtra ángulos de baja calidad.

La densidad de la nube de puntos aumenta con la curvatura de la superficie, mientras que en superficies planas, una menor densidad es suficiente sin perder calidad. La destreza y experiencia del metrólogo son cruciales para obtener resultados precisos y fiables.

La densidad de la nube de puntos aumenta con la curvatura de la superficie, mientras que en superficies planas, una menor densidad es suficiente sin perder calidad. La destreza y experiencia del metrólogo son cruciales para obtener resultados precisos y fiables.

Fase 2 - Generación y Edición de la Malla

La precisión del modelo STL depende del tamaño de los triángulos del mallado, configurado desde el software de medición. La corrección de errores, relleno de huecos y definición de contornos aseguran un archivo de calidad para repositorios, impresión 3D o ingeniería inversa.

Un buen escaneado 3D en la fase 1 mejora los resultados y reduce el tiempo necesario en esta fase.

Un buen escaneado 3D en la fase 1 mejora los resultados y reduce el tiempo necesario en esta fase.

Fase 3 - Diseño CAD, Ingeniería Inversa

La ingeniería inversa permite reproducir superficies escaneadas con exactitud, especialmente en moldes o matrices retocadas a mano. Su objetivo es obtener el CAD original de piezas dañadas o desgastadas.

Es esencial realizar un estudio de las necesidades del cliente para ajustar costes y tiempo en cada proyecto.

Es esencial realizar un estudio de las necesidades del cliente para ajustar costes y tiempo en cada proyecto.

Fase 4 - Control de Calidad

La precisión del modelo STL depende del tamaño de los triángulos del mallado, configurado desde el software de medición. La corrección de errores, relleno de huecos y definición de contornos aseguran un archivo de calidad para repositorios, impresión 3D o ingeniería inversa.

Un buen escaneado 3D en la fase 1 mejora los resultados y reduce el tiempo necesario en esta fase.

El mapa de color permite comparar la nube de puntos con el CAD para analizar desviaciones superficiales de la pieza. La tecnología también controla la geometría y el contorno de cualquier pieza, evaluando el 100% de la misma y simulando el montaje para detectar problemas.

La técnica de escaneado 3D e ingeniería inversa se utiliza para localizar y reparar deformaciones o errores de fabricación, así como replicar componentes cuyo diseño CAD original se haya deslocalizado.

La técnica de escaneado 3D e ingeniería inversa se utiliza para localizar y reparar deformaciones o errores de fabricación, así como replicar componentes cuyo diseño CAD original se haya deslocalizado.

Servicios Relacionados

Conoce nuestros servicios